联系人:杨经理

电话:0317-8399233

传真:0317-8399233

手机:13931725386

地址:河北省泊头市寺门村工业园区

铝铸件加工技术及铸造方法

近代金属加工工艺中发展较快的一种特种铸造方法是压力铸造。它是将熔融金属在高压高速下填充铸型并且在高压下结晶凝固形成铸件的过程。压铸的主要特征是高压高速。常用压力为数十兆帕,填充速度(内浇口速度)约为16~80米/秒,金属液填充模具型的时间,约为0.01~0.2秒。

浇铸是材料在高温下熔化,成液体的状态并具有 的流动性能,然后注入型腔内,一般的型腔为砂型,金属型等等,在设定的型腔内流动之后冷却成型,但一般表面粗糙度很低,多数用作为毛坯,之后还需要单独粗精加工,一般用于浇铸的材料选用的是铸铁。

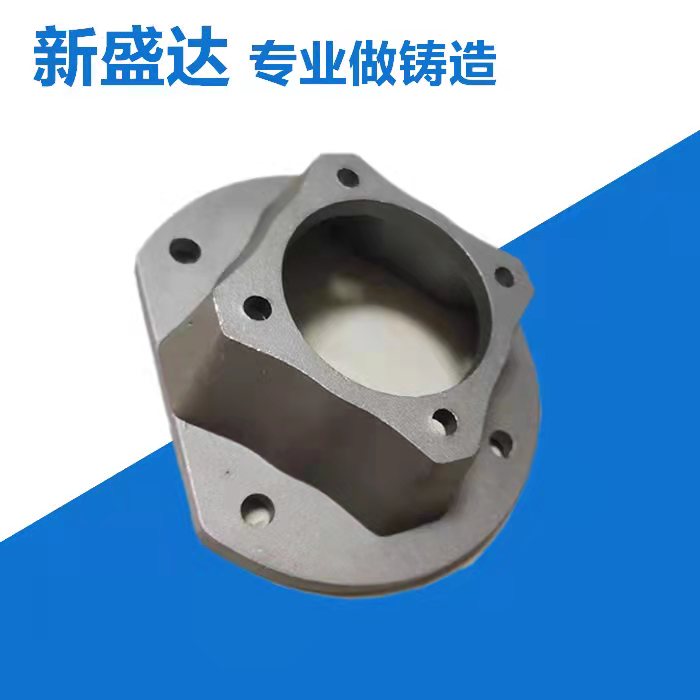

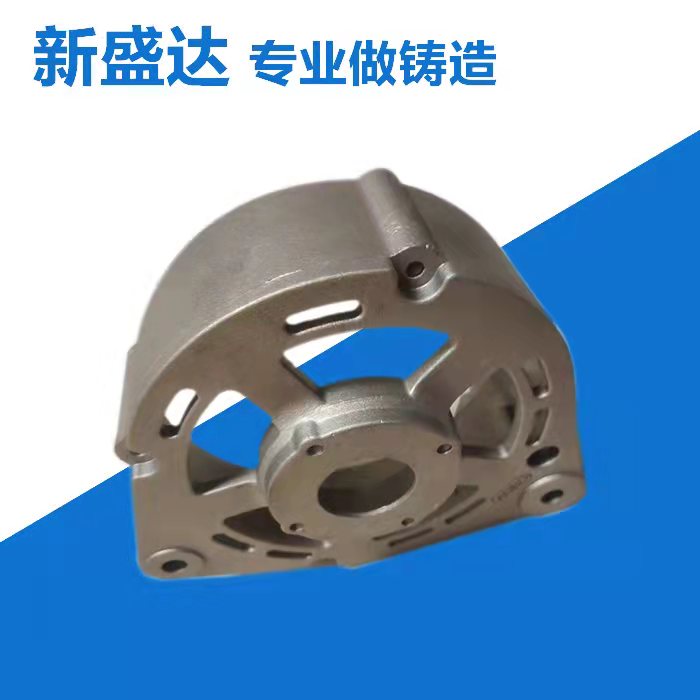

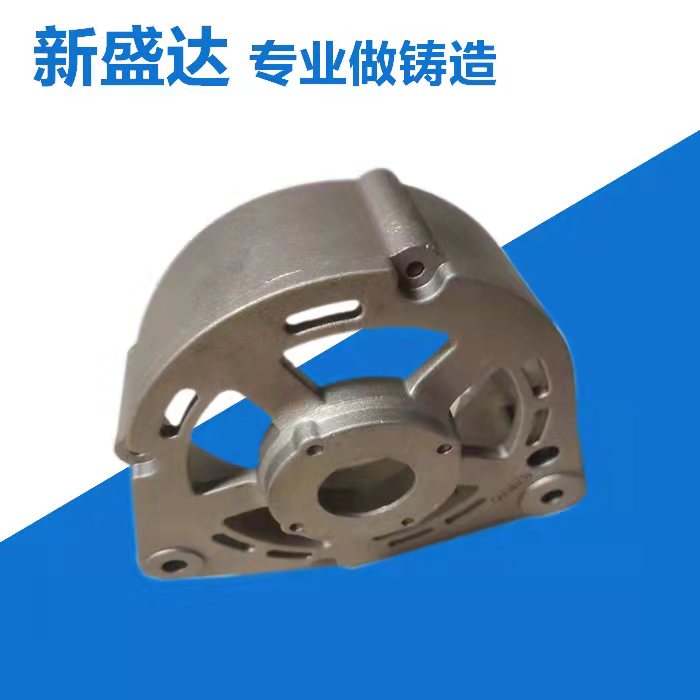

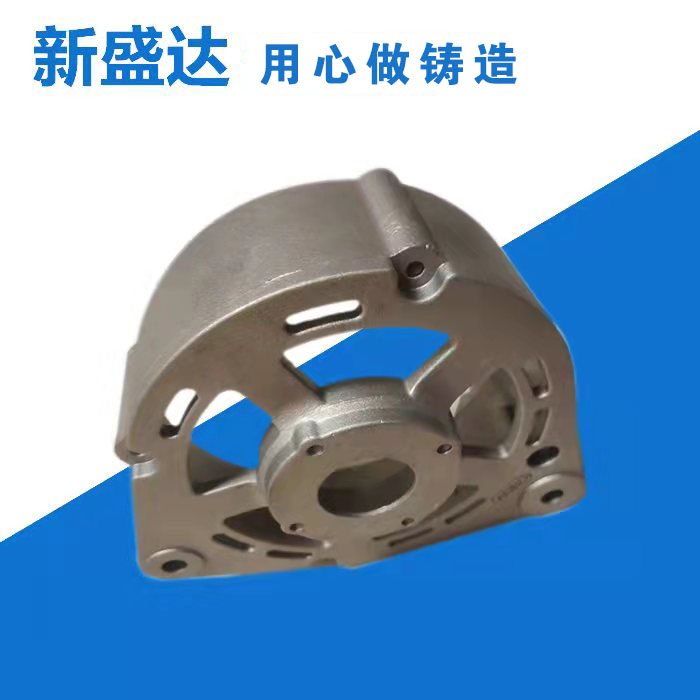

由于金属铜、锌、铝及铝合金有很好的流动性和可塑性,而铸造加工是在有压力的压铸机中铸造的,所以铝铸件可以做出各种较复杂的形状,也可以作出较高的精度和光洁度,从而很大程度的减少了铸件的机械加工量和金属铜、锌、铝或铝合金的铸造余量,不仅节约了电力、金属材料、还节约了劳动成本;而铜、锌、铝和铝合金具有优良的导热性,较小的比重和加工性;铝铸件被广泛应用于各个行业。

核心制造流程建模可以看到铸件质量和产量有直接影响。铸造孔隙度、粘砂、瘢痕、热裂解和表面质量、尺寸精度,采用砂性能的关系非常好。建模和制造的是PEPSET核心树脂粘结剂用于原锆砂砂的树脂从硬砂,困难的那种自硬砂机制一个独立的、非硬化化学反应 初,是时候开始硬化,固化反应一旦开始。所以教练袋,因为在一个艰苦的、、脂肪气体崩溃的小,有良好的性能是铸件表面的复杂性,质量和稳定性的尺寸精度。

复杂的铝铸件铸造是一种以电磁泵低压铸造技术为核心,铝冶炼和成型复合净化技术和制造业核心的,生产 铝铸件现代技术。电磁泵低压铸造金属熔液传输系统有一个稳定的流动,流量控制方便,过程熔融氧化铝的倒吸气和易于实现的优点是使用流程的自动化,这不仅铸造质量的提高铝铸件铸造,而且还可以 工作环境。减少劳动强度,实现自动化和现代化的铸造生产。

铝铸件的重量和尺寸范围都很宽,重量 轻的只有几克, 重的可达到400吨,壁厚 薄的只有0.5毫米, 厚可超过1米,长度可由几毫米到十几米,可满足不同工业部门的使用要求。铸造生产中,要对铝铸件的质量进行控制与检验。 先要制定从原材料、辅助材料到每种具体产品的控制和检验的工艺守则与技术条件。对每道工序都严格按工艺守则和技术条件进行控制和检验。 后对成品铝铸件作质量检验。要配备合理的检测方法和合适的检测人员。一般对铝铸件的外观质量,可用比较样块来判断铝铸件表面粗糙度;表面的细微裂纹可用着色法、磁粉法检查。对铝铸件的内部质量,可用音频、超声、涡流、X射线和射线等方法来检查和判断。

铝铸件的铸造方法常用的是树脂砂、消失模铸造,其次是特种铸造方法,如:金属型铸造、熔模铸造、石膏型铸造等。而砂型铸造又可以分为粘土砂型、粘结剂砂型、树脂自硬砂型、消失模等等。当湿型不能满足要求时再考虑使用粘土砂表干砂型、干砂型或其它砂型。粘土湿型砂铸造的铸件重量可从几公斤直到几十公斤,而粘土干型生产的铸件可重达几十吨。

在使用铝铸件的时候,往往会出现阳极氧化膜染色后出现白色斑点的情况。这个情况出现的原因是因为铝铸件组织疏松、孔隙率高,含有多种金属和非金属杂质。所以氧化膜质量往往较难。

高电压大电流密度冲击法。在阳极氧化初期采取高电压、大电流冲击,使原先被杂质分割的大小岛屿通过大电流冲击而连接成片。具体怎么操作这里暂不作介绍。

铝铸件表面打磨法。打磨可以使磨下来的铝末填充铸件的孔隙,起到连接被杂质隔离的块块岛屿的桥梁作用。这种方法实际效果稍逊于 种,因为打磨下来的铝末有时起不到 的填充、桥梁作用,有的部位填充物会在碱蚀和阳极氧化过程中遭到腐蚀而脱落。

铝铸件表面喷丸法。在喷丸法试用之前笔者采用圆头锤子敲的方法,原意是想使阻隔岛屿的缝隙通过敲打闭合,达到连接成片的目的,结果。后考虑到采用喷丸效率会提高,经阳极氧化和染色后效果比以上两种方法都好。不过操作起来就显得比较复杂。

铝铸件是采用冲压技术铸造的零件,是使用压力铸造机械装入铸件模具,从压铸机的入料口浇入液态的铝或铝合金,经压铸机压铸,铸造出模具限制的形状和尺寸的铝零件或铝合金零件。

铝铸件长时间使用后,会在其表面产生一些油渍和污渍,严重影响到铝铸件的性能,这时就需要使用铝铸件清洗剂,铝铸件清洗剂适用于铸铝、铝合金零部件的除油脱脂清洗。也可适用于铜、铜合金及其他金属零部件表面残留加工油污、油脂的清洗。