新动态News

联系方式

泊头市新盛达有色金属制品厂

联系人:杨经理

电话:0317-8399233

传真:0317-8399233

手机:13931725386

地址:河北省泊头市寺门村工业园区

铝压铸件的市场发展概况趋势及热处理工艺

作者:新盛达有色金属制 发布日期:2019-03-01 12:01 点击:次

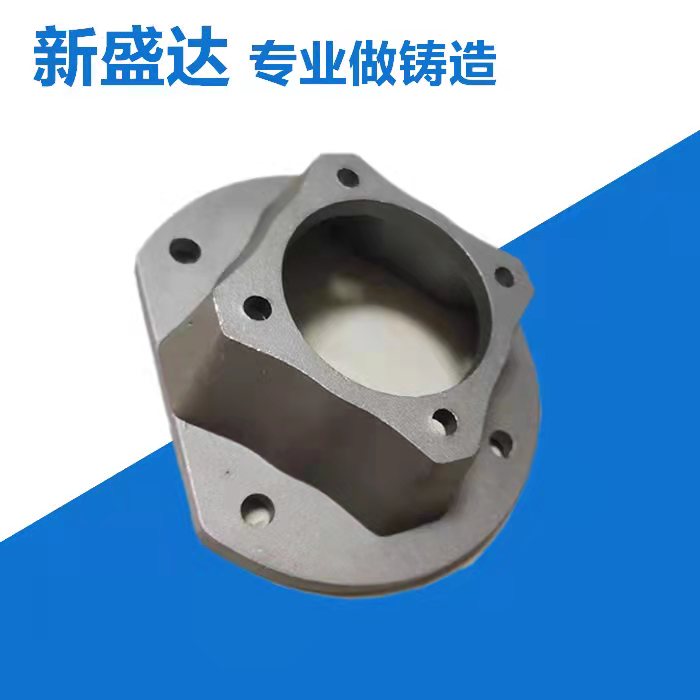

铝压铸件是一种压力铸造的零件,是使用装好铸件模具的压力铸造机械压铸机,将加热为液态的铝或铝合金浇入压铸机的入料口,经压铸机压铸,铸造出模具限制的形状和尺寸的铝零件或铝合金

铝压铸件是一种压力铸造的零件,是使用装好铸件模具的压力铸造机械压铸机,将加热为液态的铝或铝合金浇入压铸机的入料口,经压铸机压铸,铸造出模具限制的形状和尺寸的铝零件或铝合金零件,这样的零件通常就被叫做铝压铸件。

铝压铸件在不同的地方有不同的叫法,如铝压铸零件、压铸铝零件、压铸铝件、压铸铝、铝压铸件、铝合金压铸零件等。

由于金属铝及铝合金具有好的流动性和可塑性,而且铸造加工是在有压力的压铸机中铸造,山东铸铝件厂家可以做出不同较复杂的形状,也可作出较高的精度和光洁度,从而减少了铸件的机械加工量和金属铝或铝合金的铸造余量,不仅节约了电力、金属材料、还节约了劳动成本。

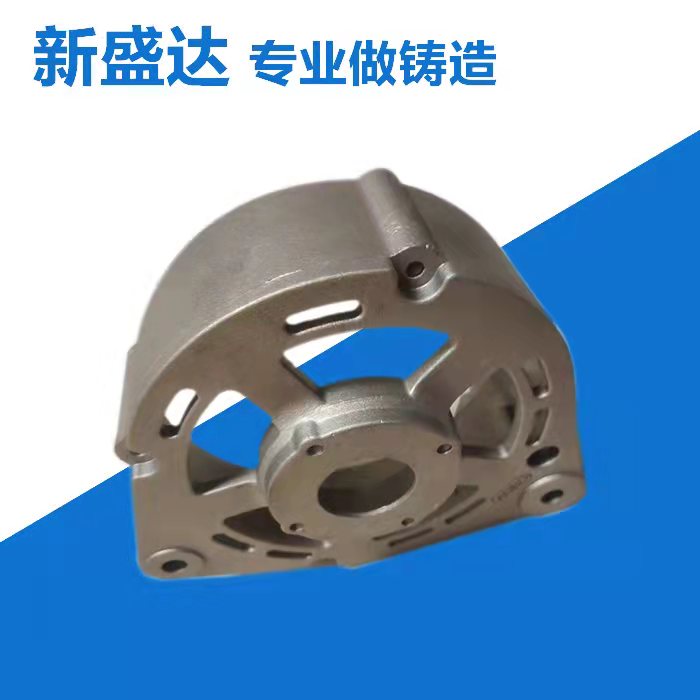

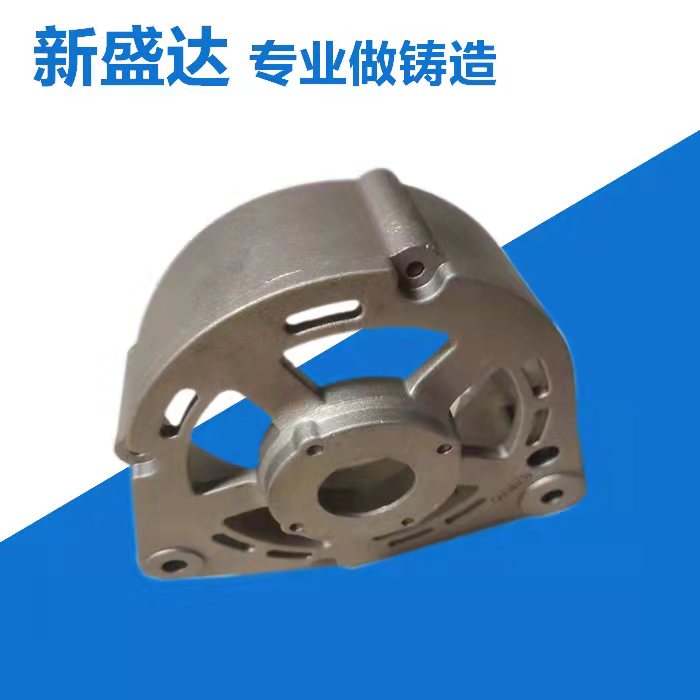

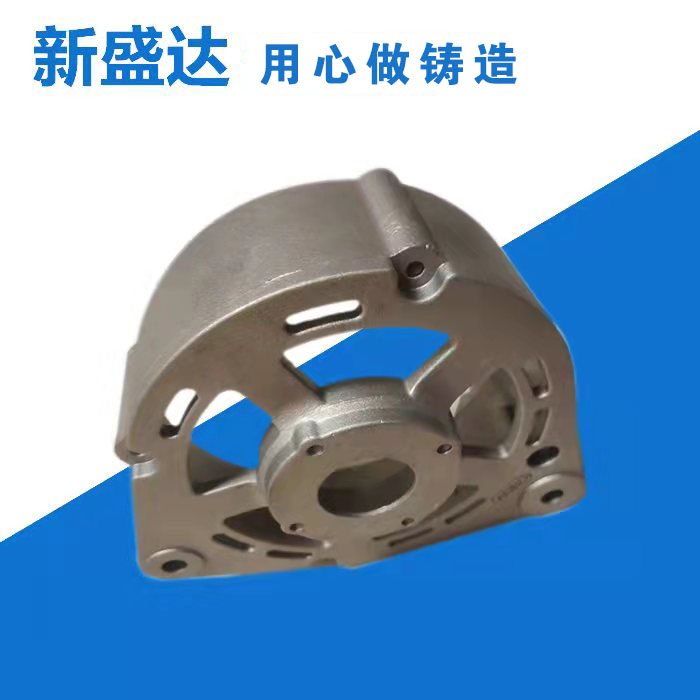

而铝及铝合金具有优良的导热性,较小的比重和高可加工性;从而铝压铸件被比较多应用于汽车制造、内燃机生产、摩托车制造、电动机制造、油泵制造、传动机械制造、 仪器、园林美化、电力建设、建筑装饰等许多行业。

1、工程机械市场发展概况及趋势

1.1我国工程机械市场蓬勃发展

较近几年,随着国民经济的发展,在市场需求的推动下,我国工程机械发展。尽管2008年下半年 金融危机导致了市场扩张速度放缓,但压铸铝件在 扩大内需政策的带动下,工程机械市场正在以越来越健康的状态稳步发展。据统计,2011年 工程机械销售472845台,比2007年增长87.6%。其中装载机销售242407台,挖掘机销售173712台,起重机销售235457台,分别增长61.89%,143.8%,94.28%。

1.2未来5年我国工程机械发展预测

由于受 金融危机的影响,未来5年我国工程机械将经过一段平缓期,然后进人下一个经济增长期再继续增长。 扩大内需政策,批准重大建设项目,包括铁路公路建设、冶金和石化建设等项目,都有助于工程机械行业的发展。

1.3我国工程机械市场竞争格局的变化

近年来,国内工程机械市场格局发生了很大变化, 企业市场占有率不断提高。以装载机为例,目前生产装载机的企业有130多家,而年销量超过30000台的企业只有柳工、龙工、厦工、临工4家,2011年装载机市场份额分布。从2007年到2011年,这4家企业的市场占有率从62增加到68%,可见市场逐渐向企业集中。

2、工程机械对铸件的市场需求

2.1工程机械铸浩牛产企业状况

目前,为工程机械提供铸件的企业数量多,规模和水平参差不齐,年产量过万吨的企业不多,多数是小型企业。小型企业采用的设备及工艺还比较落后,总体水平低。部分大、中型企业近几年逐步采用设备、工艺,扩大了生产规模。比如采用消失模铸造工艺生产箱体,V法铸造工艺生产桥壳,使得铸件质量上了一个很大的台阶。

2.2工程机械铸件产品概述

工程机械铸件既有铸铁件,也有铸钢件,以装载机为例,一台装载机约需铸钢件1.8吨,(主要包括桥壳、轮+A、轮架、制动盘等驱动桥类和铲斗、刀板、斗齿等件类);需铸铁件约2.5吨,(主要包括发动机机体、变速箱体、变矩器壳体等机体箱体和配重等平衡件类)。

2.3工程机械铸件市场需求现状及发展预测

较近几年,由于 在铁路、公路、钢铁、石化及城市建设方面加大了投资,使得工程机械的需求增长,也带动了工程机械铝合金压铸件的增长,2007~2011年工程机械铸件市场销售量。今后5一10年, 投资建设项目继续拉动工程机械市场,工程机械铸件的市场需求依然会实现稳步增长。

对于压铸铝件的热处理工艺可以分为:退火处理,固溶处理,时效处理,冷热循环处理等几个部份。当然不同的热处理方式也可以的改变加工性能,使得尺寸加的稳定。

对于退火处理而言,它可以的铸件的内应力,稳定铸件尺寸,也可以的减少 压铸造铝件的变形现象。

对于固溶处理而言,它可以使压铸造铝件加工的作用好,而且它的使用寿命也了的延长。

对于时效处理而方:可以呈现地减少合金的强度,增加合金的塑性。使得产品的应用加比较多,而性能也就加的稳定。

对于冷热循环处理而言:由于多次加热和冷却引起固溶体点阵收缩和膨胀,使各相的晶格发生了少许位移,使相质点处于加稳定的状态,从而增加铸件尺寸的稳定性,适于 零件制造。

压铸铝件内有气孔产生,产生原因:

1.金属流动方向不正确,与铸件型腔发生正面冲击,产生涡流,将空气包围,产朝气泡;

2.内浇口太小,金属流速太大在空气未排除前,过早的堵住了排气孔,使气体留在了铸件内;

3.型腔太深,通风排气困难;

4.排气系统设计不合理,排气困难。